《汽车工程》2025年第2期发表了比亚迪(002594)汽车工业有限公司汽车工程院研究成果“基于车身电池一体化的车身正面碰撞研究”一文。电池与车身集成化成为扩大电动汽车布置空间和提升电动车安全性的一种新设计思路。比亚迪基于自身“刀片”电池的安全性,提出CTB(Cell To Body)技术即电池车身一体化技术,将电池作为结构体集成到车身底部,使电池成为车身的一部分。文章主要针对CTB技术上应对车辆正面碰撞开展研究,总结了CTB技术解决前碰的结构设计方案和主要关注点,为后续CTB技术在多个车型上应用提供了技术指导。

一、研究背景

随着新能源汽车的发展,传统的模组(Module)电池设计方案难以在有限空间下装载更多电芯。为了解决新能源汽车用户的里程焦虑,取消模组并直接将电芯集成为电池包的CTB方案应运而生。高度集成化的设计不仅能提高电池能量密度从而提高里程,还能减少零部件的数量与总装工艺,起到减重、降本、增效的作用。集成化的设计思路与飞机将燃料箱融入机翼一体的设计类似,CTB便是将电池与车身集成为一个整体的技术,与传统CTP方案对比更为先进。CTB将电池包上盖板直接与车身地板集成,除了可将乘员舱空间增大、电池续航里程提升、整车刚度提升外,最核心的意义是车辆操控性和安全性晋阶。

二、研究内容

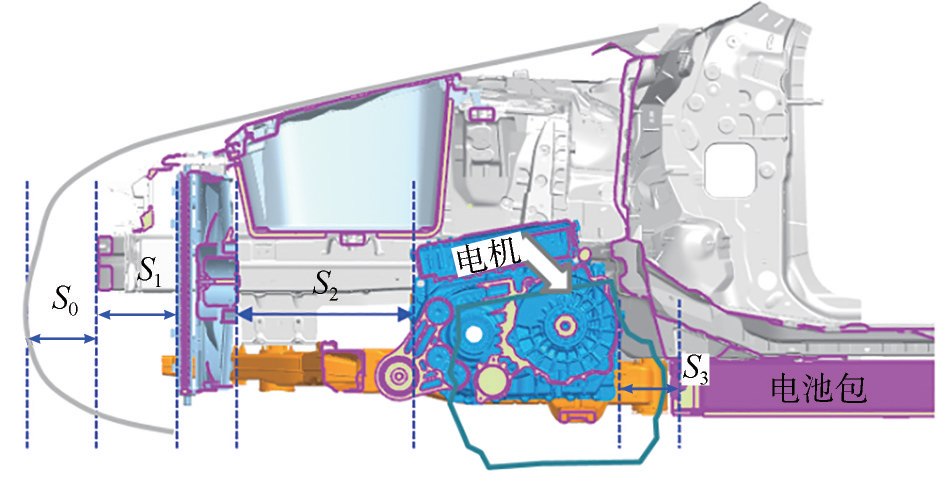

1. 根据某纯电车型前舱布置以定义碰撞时的吸能空间:将车身前舱x向可变形空间分为四段,分别为前保至防撞梁顶端的距离S0、防撞梁顶端至散热器前表面的距离S1、散热器后表面至电机前表面距离S2及电机后表面至电池包顶部的距离S3,那么此车型前部总吸能空间为S=S0+S1+S2+S3。

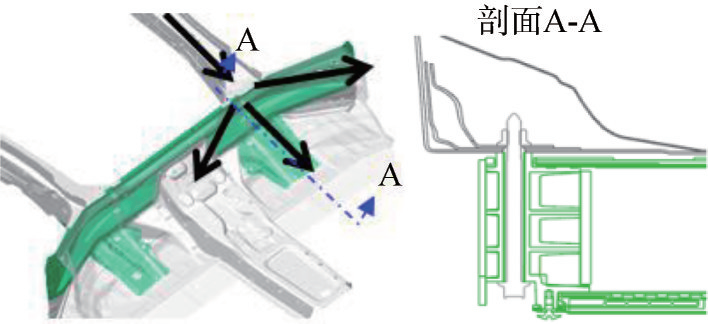

图1 某纯电动车y向剖视图

图2 碰撞力与变形行程关系示意图

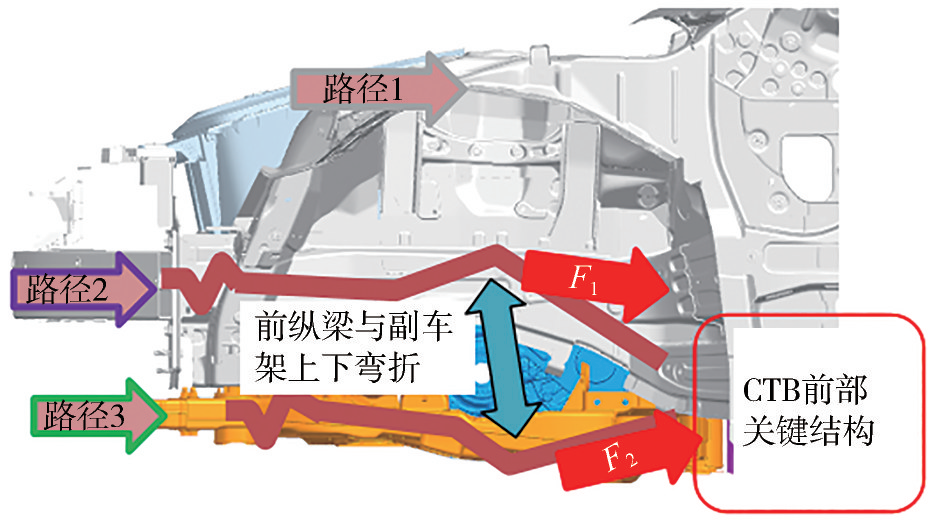

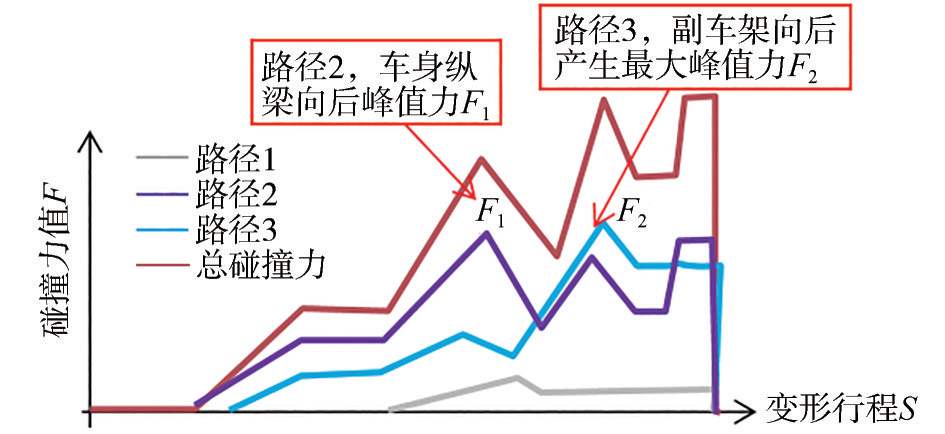

2. 根据车体架构将碰撞纵向能量简化为上中下三条主要路径进行传递吸收:路径1:防撞梁—>吸能盒—>象鼻子—>A柱;路径2:防撞梁—>吸能盒—>纵梁—>前围板下端;路径3:副防撞梁—>副吸能盒—>副车架—>电池包外框。结合上步中每一段的吸能空间对各部分传力大小进行计算设计。

图3 前部主要传力路径示意图

图4 关键传力路径力值分配示意图

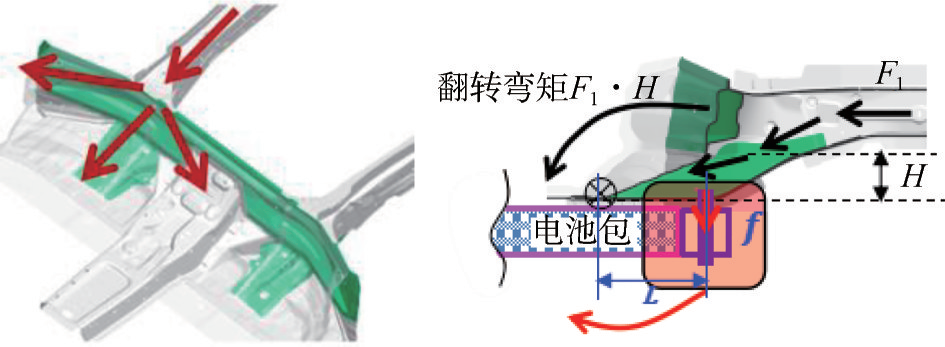

3. 基于以上路径分解至电池包前部的载荷,对电池包前部与车身结构一体设计时的强度需求进行计算:在纵梁根部与电池包前端布置安装点,将前部通过电池边框与车身紧密连接,从而对车身前部提供固定作用,产生支反力及抵抗车身翻转力矩,设计保证f·L≥F1·H便可防止前围板翻转,降低前舱侵入风险。

图5 CTB结构纯电动车前舱根部传力示意图

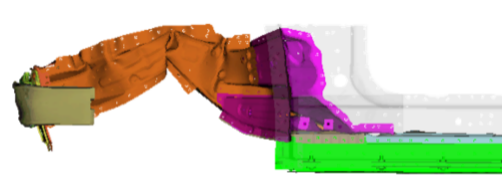

4. 对自研刀片电池的承载性能进行试验测试,确定是否能满足上一步计算的碰撞载荷强度:挤压后电池边框产生了较大的变形,但未出现损坏现象,测得该电池可承受较大承载力值,从而确定CTB结构是否能承受正碰工况下传递到前舱根部的力。

图 6 比亚迪“刀片”电池挤压前后对比图

三、研究结果

1. 根据正面碰撞传力路径上分解的传力需求,将电池包前部与乘员舱底部通过长螺栓固定,能够有效利用电池包本体的抗弯能力和正碰抵抗能力,创新性的发挥电池包结构体的功能。

图7 车身与电池包一体设计连接图

2. 车身与电池包一体设计后应对正面碰撞,乘员舱结构几乎不变形,得益于电池包自身强度远高于传统车身结构,正面碰撞抵抗力较传统车身有明显提高。

图8 CTB前部结构碰撞变形模式

表1 CTB结构正面碰撞下乘员舱关键位置变形量

四、创新点与意义

刀片电池采用了全新的设计,由刀片电池构成的电池包,跨过了电池模组,与车身一体化设计,不仅省去了传统紧固件和其它结构件,还使得电池包体积利用率提升了50%。论文基于此背景下将CTB技术应对车身正面碰撞时的设计进行总结,结合碰撞正向力学理论设计、结构对比分析、有限元仿真及试验验证,对CTB前部安全结构设计过程进行了充分剖析,验证了CTB结构的安全性,并对出现的问题进行解析股票配资怎么操作的,提出了优化措施,进一步完善了CTB设计,可以作为CTB技术在车型搭载过程中的参考。